船舶柴油机离合器损坏故障调查及分析

2023-09-08一、故障现象及检查

某船参数:

总长,38 m;型宽,10.4 m;型深,4.8 m;总吨,459 t;航速,13 kn;主机功率,1839 kw(×2)。

某年7月25日上午,该船主机运转过程中发现右离合器有异常响声,随即上报并等待检查。

7月30日,设备制造商的服务工程师到船检查,建议拆检右离合器,拆检后发现右离合器上部各部位均有不同程度的损坏。

主要包括:

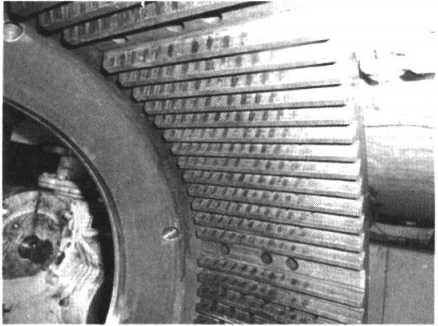

①离合器外齿套内齿磨损(如图1所示);

图1 离合器外齿套内齿磨损

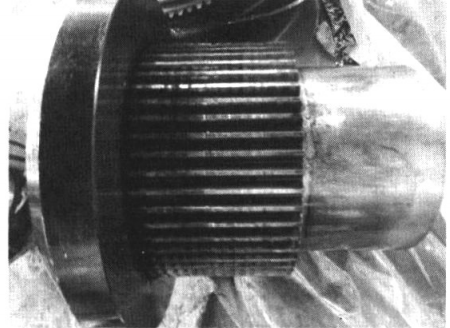

②离合器内齿套外齿磨损(如图2所示);

图2 离合器内齿套外齿磨损

③复位弹簧损坏;

④离合器摩擦片磨损;

⑤动力油缸密封装置损坏;

⑥轴承损坏;

⑦轴承室内侧磨损(如图3所示);

图3 轴承室内侧磨损

⑧传动横轴轴颈磨损(如图4所示)。

图4 传动横轴轴颈磨损

二、故障原因分析及排除

通过分析离合器的润滑油化验报告,可知:

①润滑状态。

润滑油油品的主要指标基本正常,但润滑油污染度等级偏高,润滑油中存在少量油泥颗粒污染,可能影响离合器系统的工作可靠性以及相关重要部件的使用寿命。

②磨损状态。

润滑油中含有少量的异常钢质磨损颗粒,其中金属元素铁和铅的含量较高,用直读式铁谱仪测量的大于5μm的磨损颗粒光密度值(DL)、小于5μm的磨损颗粒光密度值(Ds)明显偏高,表明该系统有关部件存在异常磨损。

据分析,圆锥滚柱轴承内圈断裂面显示此轴承在长期的运转过程中,在轴承的内圈出现了疲劳裂纹。

由于离合器部件所处工作环境恶劣,受到作用力的反复冲击,并且该船在工作时产生的振动通过轴承的固定外壳传递给轴承,从而加剧了疲劳裂纹的扩大,最终导致此轴承的碎裂。

圆锥滚柱轴承作用之一是固定传动轴轴线,此轴承碎裂后,传动轴不能沿着轴线做回转运动而出现了摆动的现象。

固定在传动轴上的离合器部件和动力油缸也出现了摆动现象,使得离合片把离合器内外齿圈上的齿磨出凹槽,动力油缸的密封装置损坏,同时也破坏了其他轴承,最终导致了右离合器的损坏。

1)离合器修复。

①刹车片的导向齿表面沟槽可以通过人工修复。

②离合器传动套筒表面加温去油,后用德国覆熔工艺填补缺陷,最后机加工恢复原尺寸。

经现场勘验支承套筒的材质为铸铁;轴承支承套筒内表面需要长焊处理;长焊前需要光车处理,将表面含油层车削掉,露出原金属本体,在满足条件的情况下,车削量越小越好;长焊时需要将套筒整体进行预热处理,预热温度300℃;焊材选用z408焊条,焊前焊条经150℃左右烘焙1h;焊肉要高出工作表面5mm;长焊后需要做保温处理,使其缓慢冷却。

如果机加工时硬度较高,还需要对套筒整体进行退火热处理;内孔加工粗糙度为3.2μm,尺寸比轴承外圈直径大0.04—0.06 mm。

2)润滑油。

①对润滑油进行深度过滤净化处理,离合器的润滑油仍可继续使用,同时持续关注系统的运行情况,建议缩短取样周期,加强对该机组的定期监测。

②润滑油污染等级偏高并且含有少量的钢质异常磨损颗粒,表明在日常的维护保养过程中存在管理上的失误,应当加强日常维护保养。

3)维护要点。

(1)按照说明书要求,保持主机在规定转速运转;严格按照要求保持控制单元压力正常;定期检查控制单元功能。

(2)虽然在常规情况下,离合器摩擦衬片的磨损量较小,且可以通过活塞的轴向移动加以补偿磨损量,但是仍需定期检查摩擦衬片的磨损情况,并建立记录表,及时检查记录。

(3)按照说明书要求进行设备日常维护时,应注意保证油品、油温、油位和油压均处于正常水平,保证润滑油品质,及时补充或者更换润滑油;注意冷却,避免离合器过热,润滑油压力过高。

(4)应注意按照说明书的要求储备备件(如液压阀及部分阀件内弹簧等),并定期予以更换。

(5)当离合器的液压控制系统出现故障时,应考虑使用应急合排操作,实际操作中需注意以下几点。

①应急合排工况仅适用于紧急情况,无法等同于正常工况,不能长时间运转,应尽快排除故障。

②应急合排功能必须在降低负荷的情况下使用,因此,仅适用于主机推进系统。

③应急合排操作应在液压系统无压力的情况下,打开齿轮箱上盖,找到闭锁螺栓,拆下后安装应急操作螺栓,按照说明书要求的转矩均匀拧紧,使摩擦片轴向受力,实现机械合排。

④必须保证应急合排操作螺栓随时待用。

⑤为保证应急合排压力足够,系统恢复后,需均匀拆下应急螺栓,恢复原闭锁螺栓,并确保闭锁螺栓处无漏油情况。

来源:公众号“八达职培”

(版权归原作者或机构所有)

029-86182630

029-86182630